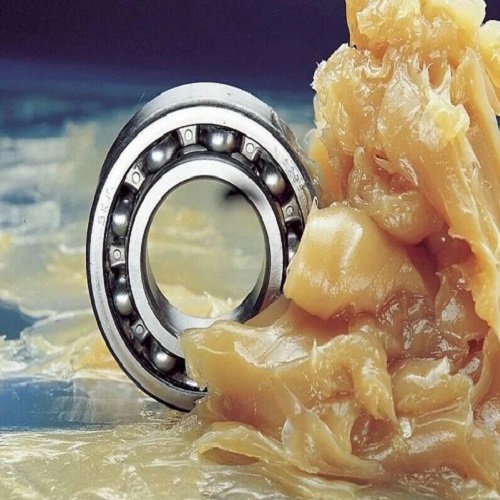

گریس نسوز

گریس نسوز، به عنوان یکی از روانکارهای پیشرفته و تخصصی، برای عملکرد در شرایط دمایی بسیار بالا طراحی شده است. این نوع گریسها در محیطهای صنعتی و تجهیزات خاصی که در معرض دماهای بالا قرار دارند، مورد استفاده قرار میگیرند. برای دستیابی به چنین عملکردی، گریس نسوز از ترکیبات و مواد ویژهای تشکیل میشود که به آن ویژگیهای منحصر به فردی میبخشد. در ادامه به بررسی دقیقتر ترکیبات اصلی و ویژگیهای کلیدی که به گریس نسوز توانایی مقاومت در برابر حرارت بالا را میدهد، میپردازیم.

1. روغن پایه:

– سنتتیک: گریسهای نسوز اغلب از روغنهای پایه سنتتیک استفاده میکنند. روغنهای سنتتیک مانند پلیآلفااولفینها (PAO)، سیلیکونها و استرها به دلیل پایداری حرارتی بالا و خواص فیزیکی مناسب در دماهای بالا، گزینههای مناسبی برای گریسهای نسوز هستند. این روغنها توانایی حفظ ویسکوزیته و روانکاری مناسب در دماهای بالا را دارند.

– مینرال: در برخی موارد خاص، از روغنهای معدنی خاص با ترکیبات تصفیهشده نیز استفاده میشود، اما پایداری حرارتی کمتری نسبت به روغنهای سنتتیک دارند.

2. غلیظکنندهها (Thickeners):

– صابونهای فلزی: موادی مانند کمپلکسهای لیتیم و کلسیم که به عنوان غلیظکننده استفاده میشوند. این صابونها به پایداری حرارتی و خواص روغن در دماهای بالا کمک میکنند.

– غیر صابونی: ترکیبات دیگری نظیر پلیاوره و بنتونیت که به خواص مکانیکی و حرارتی گریس کمک میکنند و همچنین مقاومت خوبی در برابر اکسیداسیون و کشزدایی دارند.

3. افزودنیها:

– ضد اکسیداسیون: افزودنیهایی که مانع از اکسید شدن روغن و غلیظکنندهها در دماهای بالا میشوند و از تشکیل رسوبات و لاک جلوگیری میکنند.

– ضد زنگ و خوردگی: موادی که از زنگ زدگی و تخریب سطوح فلزی در معرض دماهای بالا جلوگیری میکنند و به افزایش طول عمر قطعات تحت تماس کمک میکنند.

– تقویتکنندههای ویسکوزیته: برای حفظ ویسکوزیته روغن در دماهای بالا و جلوگیری از رقیق شدن بیش از حد آن.

ویژگیهای کلیدی گریس نسوز

1. پایداری حرارتی بالا:

– گریسهای نسوز طراحی شدهاند تا در دماهای بسیار بالا که ممکن است تا 250 درجه سلسیوس و بالاتر برسد، پایدار بمانند. این ویژگی به لطف روغنهای پایه سنتتیک و افزودنیهای حرارتی بهدست آمده است.

2. مقاومت در برابر اکسیداسیون:

– در دماهای بالا، گریسها ممکن است به اکسیداسیون دچار شوند که باعث کاهش کارایی روانکاری و خرابی مواد میشود. ترکیبات ضد اکسیداسیونی که به گریس نسوز افزوده میشود، از این پدیده جلوگیری میکند.

3. خواص مکانیکی پایدار:

– غلیظکنندهها نقش مهمی در حفظ ساختار و پایداری مکانیکی گریس ایفا میکنند. ساختار مستحکم و یکپارچه غلیظکننده باعث میشود تا گریس حتی در شرایط ارتعاشی و فشار زیاد شکل خود را حفظ کند و بهراحتی از نقاط مورد نظر خارج نشود.

4. مقاومت در برابر آب و رطوبت:

– بسیاری از گریسهای نسوز، مقاومت خوبی در برابر آب و رطوبت دارند که این ویژگی به آنها امکان میدهد در شرایط محیطی مختلف، از جمله محیطهای مرطوب یا فشارهای زیاد آب عمل کنند.

5. چسبندگی و پایداری سطحی:

– این گریسها بایستی دارای چسبندگی مناسبی باشند تا به خوبی روی سطوح باقی مانده و به پایداری تجهیزات و قطعات کمک کنند؛ حتی در شرایطی که این قطعات تحت تنش و حرکتهای مکرر قرار دارند.

گریس نسوز با ترکیبی از مواد پیشرفته و افزودنیهای خاص قادر به ارائه عملکرد استثنایی در شرایط دمایی و محیطی شدید است. انتخاب صحیح گریس نسوز متناسب با نیازهای خاص تجهیزات و فرآیندهای صنعتی، میتواند به افزایش طول عمر، کارایی و کاهش هزینههای نگهداری کمک شایانی کند. استفاده از گریسهای با کیفیت و متناسب با کاربردهای خاص، نقش مهمی در عملکرد صحیح و ایمن تجهیزات در دماهای بالا ایفا میکند. توجه به مشخصات فنی و توصیههای تولیدکننده گریس میتواند به انتخاب موفقیتآمیز و بهرهبرداری بهینه از این محصولات کمک کند.

مقاومت

گریس نسوز بهعنوان یک روانکار تخصصی طراحی شده است تا در شرایط دمایی بسیار بالا که بسیاری از گریسها و روانکارهای معمولی قادر به حفظ عملکرد خود نیستند، به کار برده شود. عملکرد مؤثر گریس نسوز در دماهای بالا به ترکیبات و فناوریهای ساختاری آن وابسته است. در ادامه، به بررسی چگونگی مقاومت گریس نسوز در برابر دماهای بسیار بالا و دامنه دمایی که در آن میتواند کارایی خود را حفظ کند، میپردازیم.

ترکیبات و ساختار گریس نسوز

1. روغنهای پایه سنتتیک:

– ویژگیها: روغنهای پایهای که در گریسهای نسوز بهکار میروند، عموماً سنتتیک هستند. این روغنها تا دماهای بالای 200 درجه سلسیوس و حتی بالاتر (گاهی تا 300 درجه سلسیوس بسته به نوع خاص) قابلیت حفظ خواص روانکاری خود را دارند.

– انواع: پلیآلفااولفینها (PAO)، استرها و سیلیکونها نمونههایی از روغنهای پایه سنتتیک هستند که به دلیل پایداری حرارتی بالایشان مورد استفاده قرار میگیرند.

2. غلیظکنندههای مقاوم به حرارت:

– صابونهای فلزی: برخی گریسهای نسوز از صابونهای کمپلکس لیتیم، کلسیم یا آلومینیوم استفاده میکنند که به پایداری و مقاومت حرارتی گریس کمک میکنند.

– غیر صابونی: پلیاوره و بنتونیت نیز به عنوان غلیظکنندههای غیرصابونی استفاده میشوند که میتوانند مقاومت خوبی در برابر اکسیداسیون و تجزیه حرارتی ارائه دهند.

3. افزودنیها:

– ضد اکسیداسیون و ضد خوردگی: افزودنیهای ضد اکسیداسیون به حفظ کیفیت و عملکرد گریس در دماهای بالا کمک میکنند و افزودنیهای ضد خوردگی از تماس فلزات با اکسیژن و مواد خورنده جلوگیری میکنند.

– تثبیتکنندههای حرارتی: موادی که به کاهش تغییرات در ویسکوزیته و حفظ ساختار مکانیکی گریس در دماهای بالا کمک میکنند.

مکانیزمهای مقاومت در برابر دما

1. پایداری شیمیایی:

– روغنهای پایه سنتتیک ویژگیهایی دارند که تحت دماهای بالا پایدار میمانند و از ایجاد واکنشهای شیمیایی ناپایدار مانند اکسیداسیون و تجزیه شیمیایی جلوگیری میکنند.

2. ساختار غلیظکننده:

– غلیظکنندههای مقاوم به حرارت با حفظ ویسکوزیته و ساختار مایع درون گریس، از تجزیه مکانیکی جلوگیری میکنند. این امکان را به گریس میدهد که حتی در شرایط ارتعاشات و فشارهای بالا نیز عملکرد خود را حفظ کند.

3. افزودنیهای پایدارکننده:

– افزودنیهای تخصصی مانع تشکیل رسوبات و لاک در سطوح میشوند و به حفظ خاصیت روانکاری و محافظتی گریس کمک میکنند، که این امر باعث جلوگیری از چسبندگی و کاهش کارایی میشود.

دامنه دمایی عملکردی گریس نسوز

حداکثر دمایی که یک گریس نسوز میتواند حفظ عملکرد خود را تضمین کند، بستگی به ترکیب خاص آن دارد. با این حال، اغلب گریسهای نسوز میتوانند تا دماهای نزدیک به 250 درجه سلسیوس و حتی بالاتر عملکرد مناسبی داشته باشند. برای شرایط خاص، مانند صنایع هوایی و فضایی، برخی از گریسهای نسوز میتوانند تا دماهای 300 درجه سلسیوس و بالاتر نیز مقاومت خود را حفظ کنند.

کاربردها و محیطهای دمایی بالا

1. صنعت هوانوردی:

– موتورهای جت و قطعاتی که در معرض دماهای بسیار بالا و نوسانات حرارتی قرار دارند، از گریسهای نسوز بهره میبرند.

2. صنایع فولاد و شیشه:

– در فرآیندهای تولید که با دماهای بسیار بالا سر و کار دارند، مانند کورهها و دستگاههای نورد، از گریسهای نسوز برای روانکاری و حفاظت استفاده میشود.

3. خودروسازی:

– در قسمتهای خاصی از خودروها مثل بلبرینگهای چرخ یا قطعات سیستم اگزوز که دماهای بالا دارند، نیاز به گریسهای مقاوم به حرارت حس میشود.

گریس نسوز به لطف ترکیبات پیشرفته و استفاده از فناوریهای نوین در تولید، میتواند تحت شرایط دمایی بالا، ویژگیهای روانکاری و محافظتی خود را حفظ کند. انتخاب درست و استفاده مناسب از گریس نسوز میتواند به بهبود کارایی، کاهش خرابی و افزایش طول عمر تجهیزات منجر شود. توجه به مشخصات فنی و نیازهای دمایی خاص هر کاربرد مهم است و باید بر اساس نیازهای خاص صنعتی انتخاب شود، تا استفاده بهینه و ایمن از این محصولات تضمین شود.

سازگاری

گریس نسوز به دلیل خاصیت مقاومت بالا در برابر حرارت، بهطور گستردهای در صنایع مختلف برای روانکاری و حفاظت از قطعات در شرایط دمای بالا استفاده میشود. یکی از چالشهای مهم در استفاده از گریس نسوز، سازگاری آن با مواد مختلفی مانند فلزات، لاستیکها و پلاستیکها است. این سازگاری بهطور مستقیم بر عملکرد، ایمنی و طول عمر قطعات تأثیر میگذارد. در ادامه، به بررسی سازگاری گریس نسوز با این مواد مختلف میپردازیم.

1. سازگاری با فلزات

ویژگیها و اهمیت:

– پایداری در برابر خوردگی: گریسهای نسوز اغلب حاوی افزودنیهایی هستند که از فلزات در برابر خوردگی و زنگزدگی در دماهای بالا محافظت میکنند. این افزودنیها با ایجاد لایههای نازک محافظ بر روی فلزات، از تماس مستقیم آنها با عوامل خورنده جلوگیری میکنند.

مکانیزمهای حفاظت:

– روغنهای پایه سنتتیک و غلیظکنندههای مقاوم: این ترکیبات نه تنها پشتیبانی حرارتی بالایی ارائه میکنند بلکه به حفظ پیوستگی لایه روانکار در میان قطعات فلزی کمک میکنند.

– افزودنیهای ضد اکسیداسیون و ضد خوردگی: این مواد به جلوگیری از واکنشهای شیمیایی ناخواسته و جلوگیری از ایجاد زنگ در فرایندهای دمای بالا کمک میکنند.

کاربردها:

– صنایع خودروسازی و هوافضا: بلبرینگها، محورهای انتقال نیرو و قطعات سیستمهای حرارتی از جمله کاربردهایی هستند که گریس نسوز به خوبی با فلزات کار میکند.

2. سازگاری با لاستیکها

ویژگیها و اهمیت:

– حفظ انعطافپذیری لاستیکها: برخی لاستیکها در معرض گرما ممکن است خاصیت ارتجاعی خود را از دست بدهند. گریس نسوز بهگونهای طراحی شده که با لاستیکها واکنشی نشان ندهد و بتواند انعطافپذیری آنها را حفظ کند.

مکانیزمهای حفاظت:

– استفاده از ترکیبات غیرتعاملی: یکی از راهحلها استفاده از روغنهای پایه سنتتیک مانند روغنهای سیلیکونی است که با لاستیکها واکنش نداده و به حفظ خاصیت لاستیکها کمک میکند.

کاربردها:

– صنایع خودروسازی: جلوگیری از تخریب و خوردگی لایههای لاستیکی مانند درزگیرها و چفتها.

سازگاری با پلاستیکها

ویژگیها و اهمیت:

– عدم تغییر خواص مکانیکی پلاستیکها: گریس نسوز باید به گونهای طراحی شود که بر ساختار و ویژگیهای مادی پلاستیکها تأثیر منفی نگذارد. این شامل جلوگیری از نرم شدن، سخت شدن یا ترک خوردن پلاستیکها است.

مکانیزمهای حفاظت:

– انتخاب افزودنیهای مخصوص: در فرمولاسیون گریس، افزودنیهایی انتخاب میشوند که با مواد پلاستیکی خاصی که در شرایط دمایی مشخص استفاده میشوند، سازگار باشند.

– روغنهای پایه مناسب: استفاده از روغنهای پایهای که توانایی مقاومت در برابر تغییرات شیمیایی را دارند، به حفظ کیفیت و کارایی پلاستیکها در تماس با گریس کمک میکند.

کاربردها:

– الکترونیک و مکانیک: در بخشهایی از تجهیزات که از پلاستیک ساخته شده و در معرض دماهای بالا هستند، مانند اتصالات، درپوشها و کیسهای محافظ.

سازگاری گریس نسوز با مواد مختلفی مانند فلزات، لاستیکها و پلاستیکها از اهمیت حیاتی برخوردار است. این سازگاری نه تنها عملکرد و عمر مفید قطعات را تضمین میکند، بلکه به ایمنی و کارایی کلی سیستمها نیز کمک میکند. انتخاب صحیح گریس نسوز، بستگی به شناخت دقیق کاربرد و محیط عملیاتی دارد. توجه به جزئیاتی مانند نوع مواد، دمای عملکردی، و شرایط کاری میتواند به انتخاب بهتر منجر شود و از مشکلات احتمال جلوگیری کند. در نتیجه، استفاده از گریسهای با کیفیت و همگام با استانداردهای صنعتی علاوه بر افزایش کارایی و طول عمر تجهیزات، میتواند به بهبود ایمنی و کاهش هزینههای نگهداری بیانجامد.

تولید

با پیشرفت فناوری و نیاز رو به رشد صنایع به روانکارهایی با کارایی بالاتر و مقاومت حرارتی بیشتر، تولید و بهبود گریسهای نسوز به یکی از زمینههای پویا و نوآورانه در علم مواد و شیمی تبدیل شده است. گریس نسوز به عنوان یکی از ابزارهای کلیدی در حفاظت از تجهیزات صنعتی و خودرویی، نیازمند بهبودهای مستمر است. در ادامه به بررسی برخی از فناوریها و نوآوریهای جدیدی که در زمینه تولید و بهبود گریسهای نسوز ارائه شدهاند، میپردازیم.

1. توسعه روغنهای پایه سنتتیک پیشرفته

یکی از اصلیترین نوآوریها در زمینه تولید گریسهای نسوز، استفاده از روغنهای پایه سنتتیک پیشرفته است. این روغنها، مانند پلیآلفااولفینها (PAO)، استرها و روغنهای سیلیکونی، مقاومت حرارتی و پایداری اکسیداسیون بالاتری دارند، که به گریسها امکان میدهد در شرایط دمایی بالا بهطور مؤثری عمل کنند.

– مزایا:

– پایداری شیمیایی و حرارتی بالا: این روغنها تغییرات ویسکوزیته کمتری در دماهای مختلف نشان میدهند و میتوانند خواص روانکاری خود را حتی در دماهای بالا حفظ کنند.

– کاهش تشکیل رسوبات و لاک: بهبود پایداری اکسیداسیونی در کاهش تشکل رسوبات و لاکهای حرارتی کمک میکند.

2. استفاده از غلیظکنندههای نوین و کارآمد

توسعه غلیظکنندههای نوین یکی از روشهای کلیدی برای بهبود پایداری حرارتی و مکانیکی گریسهای نسوز است. برخی از این غلیظکنندهها عبارتند از:

– پلیاوره: غلیظکنندههای غیر صابونی مانند پلیاوره به علت مقاومت بالا در برابر تخریب حرارتی و اکسیداسیون، جایگاه ویژهای در تولید گریسهای نسوز پیدا کردهاند.

– کمپلکسهای فلزی: استفاده از صابونهای کمپلکس لیتیم و کیلسم به حفظ ساختار گریس در شرایط دما و فشار بالا کمک میکند.

3. افزودنیهای پیشرفته ضد اکسیداسیون و خوردگی

افزودنیها نقش حیاتی در بهبود عملکرد گریس نسوز دارند. نوآوری در تولید افزودنیهای پیشرفته برای کاهش اکسیداسیون و خوردگی در دماهای بالا بسیار مهم است. این افزودنیها شامل:

– ترکیبات آنتیاکسیدان جدید: توسعه مولکولهای شیمیایی جدید که توانایی جذب رادیکالهای آزاد را افزایش میدهند.

– مهارکنندههای پیشرفته خوردگی: استفاده از مواد شیمیایی که به طور خاص برای حفاظت از فلزات در برابر زنگزدگی و تخریب شیمیایی در شرایط سخت طراحی شدهاند.

نانو فناوری در گریسهای نسوز

نانوذرات به عنوان تقویتکنندههای روغن و غلیظکنندهها وارد عرصه تولید گریسهای نسوز شدهاند. استفاده از نانوذرات مانند نانوکربناتهای فلزی و نانوسیلیکا میتواند خواص مکانیکی و حرارتی گریس را تحت تأثیر قرار دهد.

– مزایا:

– افزایش پایداری دمایی: نانوذرات به تقویت ساختار میکروسکوپی گریس کمک میکنند.

– کاهش سایش: این ذرات به کاهش سایش سطوح فلزی که با گریس در تماس هستند، کمک میکنند.

5. توسعه گریسهای دوستدار محیطزیست

با افزایش نگرانیها درباره محیط زیست، تولید گریسهای نسوز با ترکیبات زیستتجزیهپذیر و دوستدار محیطزیست به یکی از اهداف مهم تولیدکنندگان تبدیل شده است. این گریسها از مواد پایه زیستی و افزودنیهای کمضرر ساخته میشوند.

– مزایا:

– کاهش آلودگی محیطی: مواد زیستتجزیهپذیر به کاهش مشکلات زیستمحیطی ناشی از نشت یا دورریزی گریس کمک میکنند.

– امنیت بالاتر: فرمولهای جدید برای کاهش سمیّت گریسها و ایمنی بیشتر در حلالها و افزودنیها.

6. سیستمهای هوشمند روانکاری

توسعه سیستمهای روانکاری هوشمند که قادر به سنجش و تنظیم شرایط روانکاری به صورت خودکار هستند، میتواند کارایی استفاده از گریس نسوز را به شدت افزایش دهد. این سیستمها با حسگرهای پیشرفته، تغییرات در شرایط دمایی و ویسکوزیته را رصد کرده و تنظیمات لازم را انجام میدهند.

نوآوریهای جدید در زمینه تولید و بهبود گریسهای نسوز به صنایع این امکان را میدهد که در شرایط دمایی بالا، از تجهیزات خود بهطور مؤثرتر محافظت کنند و هزینههای نگهداری و تعمیرات را کاهش دهند. این پیشرفتها نه تنها به بهبود عملکرد گریسها و افزایش عمر مفید تجهیزات کمک میکند، بلکه نگرانیهای زیستمحیطی را نیز کاهش میدهد. توجه به این نوآوریها و انتخاب گریس مناسب با نیازهای خاص صنعتی میتواند به بهبود کارایی و بهرهوری کلی منجر شود.

بدودن دیدگاه